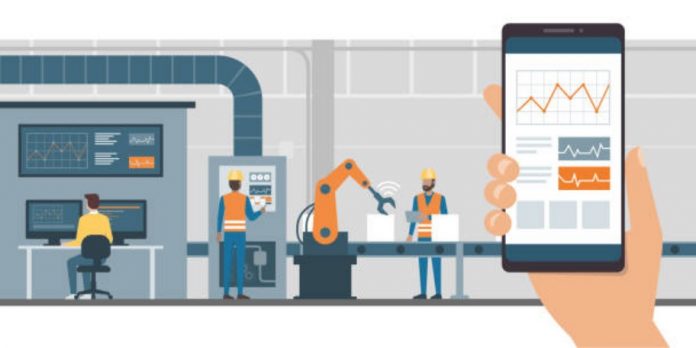

Le pilotage numérique des processus industriels repose sur 3 briques essentielles que sont l’ERP de l’entreprise, le Scada pour la commande des machines automatisées et le MES pour le suivi de la production. L’analyse fine des temps d’arrêt s’impose pour améliorer le rendement de la production.

Un vrai casse tête se pose aux responsables d’une usine numérisée. Il s’agit de l’articulation efficiente des périmètres d’action d’un ERP (Enterprise resource planning, pour la gestion des ressources de l’entreprise), d’un logiciel de MES (Manufacturing execution system, pour le suivi de la production) et d’une application SCADA (Supervisory control and data acquisition, pour le pilotage en temps réel des automates). Un MES permet, entre autres, de tirer un meilleur parti de l’ERP. Ce dernier programme envoie au MES la liste d’ordres de fabrication que le MES exécute. Au terme du processus, il adresse à l’ERP les consommations de matières, les indicateurs de performance de production et la qualité des produits fabriqués.

Les logiciels de MES, désormais matures, s’acquittent pleinement de leur tâches mais la bonne coordination de tous les processus de l’entreprise doit impérativement s’inscrire dans un ordonnancement bien précis, à partir de la réflexion initiale. C’est le schéma intangible de tout projet de transformation digitale qui doit s’adresser à la direction ainsi qu’à tous les métiers et départements de l’usine, dans un véritable dialogue.

Le MES améliore la production en examinant les temps d’arrêts

Une étude de cas illustre l’intérêt primordial du suivi des interruptions de la fabrication des produits. Pour bien maîtriser la bonne marche de son usine et l'état de la production en temps réel, Marie SAS (usinage de séries de pièces complexes de machines agricoles) fait appel au logiciel de monitoring Gedix Watch. Lionel Vettraino responsable de numérisation et de la robotisation de l'usine Marie SAS a mené un projet pour analyser en détail le fonctionnement des machines.

« À l'origine, notre besoin était assez pragmatique. Au vu de notre taux de productivité, nous avions des temps d'arrêt de production qui restaient inexpliqués. Nous avions donc besoin d'identifier précisément les causes. Pour cela, il fallait récupérer les informations provenant des machines. Pouvoir expliquer ces temps d'arrêt d'usinage était en effet indispensable, avant de mener des actions correctives et ainsi, gagner en productivité», explique Lionel Vettraino.

« Sans être un MES complet, Gedix Watch remplit l'ensemble du cahier des charges avec un atout de taille: la facilité d'implémentation. En effet, la plupart des solutions concurrentes nécessitaient l'investissement en matériels de type tablettes ou autre hardware, car elles n'étaient pas compatibles avec nos équipements. Avec l'aide des équipes de développeurs, nous avons même pu personnaliser le logiciel aux spécificités de notre usine. Les équipes LMBA GEDIX ont été d'une aide précieuse. À travers leur expérience, ils nous ont aiguillés sur les problèmes présents dans notre usine. En échangeant avec eux, à la lumière des données récoltées, nous nous sommes rendu compte que nous avions énormément d'idées reçues à propos du fonctionnement de notre usine qui ne correspondaient pas à la réalité. »

Un cas client qui peut être adapté à d’autres organisations industrielles aux besoins similaires.