En matière d’impression 3D, en moyenne une pièce imprimée sur deux est inutilisable. Et si, dans une démarche d’économie circulaire, nous pouvions recycler nous-mêmes pièces et déchets ? C’est ce que propose une startup canadienne.

Dans impression 3D, il y a impression, bien sûr, une bobine de filament plastique alimente la buse d’une imprimante qui construit un objet en enchaînant les couches. Et il y a les matériaux, principalement plastiques. Mais qu’advient-il de ces objets une fois fabriqués ?

Environ 1 objet imprimé sur 2 est inutilisable ! C’est un phénomène inhérent à ce type d’impression, principalement lié au prototypage, où qui plus est on apprend et on transforme au fur et à mesure que les pièces s’impriment.

Autre phénomène inhérent, la plupart des pièces imprimées sont vouées à l’obsolescence, souvent très rapide d’ailleurs. Une pièce est un prototype destinée à valider un modèle ou à servir de modèle pour sa transformation, c’est ainsi que rapidement elle est rejetée et ne sert plus à rien.

Une fois l’imprimante acquise, le coût se tourne presque exclusivement vers le consommable. Rien de bien neuf dans le domaine de l’impression, mais dans des usages réguliers de prototypage, de design, d’éducation et scolaires, la consommation grimpe vite… Et le coût avec.

Une machine pour recycler soi-même le plastique

Issue du milieu universitaire canadien (British Columbia University), la startup ReDeTec s’est penchée sur cette problématique, et propose une petite machine, nommée ProtoCycler, qui permet de recycler les objets imprimés mis au rebut.

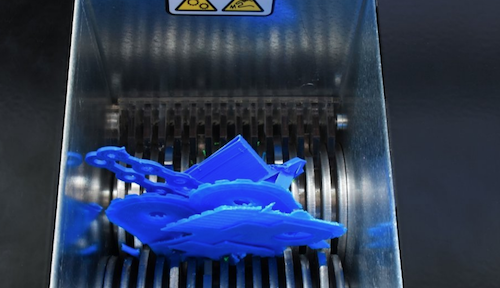

Une partie de la machine est une déchiqueteuse manuelle, un broyeur actionné par une manivelle dont les ‘mâchoires’ transforment les objets plastiques en petits morceaux, de la taille des granules de plastique proposées dans le commerce.

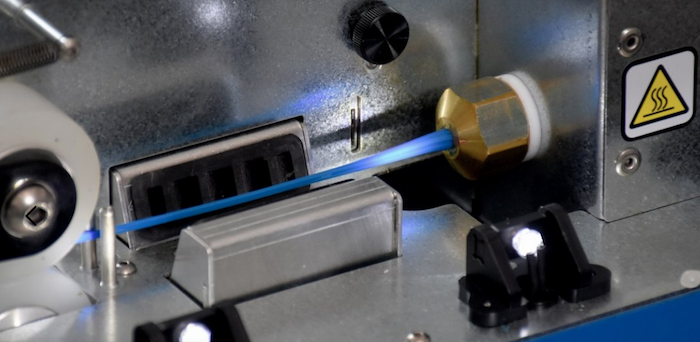

Les granulés de plastique sont ensuite placés dans un extrudeur, qui chauffe et liquéfie la matière, avant de l’expulser en produisant un filament qui vient s’enrouler sur une bobine. Le processus d’extrusion est piloté par informatique, afin d’assurer la résistance du filament.

Le tri des déchets

En théorie, nous pourrions ajouter les déchets plastiques que nous générons au quotidien dans les matières recyclées. Ce n’est pas envisageable pour le moment, à moins de bien maîtriser la composition de ces plastiques. En effet, il existe différents types de matériaux plastiques - Nylon, PET, HANPS, HDPE, etc. - qui peuvent certes être mélangés pour produire le filament, mais toutes ces matières d’une part demandent des processus d’extrusion différents, ainsi que des processus de fabrication et d’usage qui peuvent varier.

Par contre, les matériaux qui sont placés dans l’extrudeur peuvent être éventuellement des granules de matière première. Il ne s’agit plus réellement de recyclage, sauf quand la matière de l’objet recyclé et les conditions de transformation du plastique sont connues. Mais le coût ‘en vrac’ des matériaux peut alimenter la réflexion sur l’usage de ce type de machine.

Le recyclage prend ici une forme individuelle et accessible... à la condition de débourser les 1.699,99 dollars indiqués sur le site de ReDeTec. Une somme qui a dû être considérée comme raisonnable par de nombreux utilisateurs d’imprimantes 3D, principalement des écoles et universités, mais également des industries et des administrations. La machine a déjà été livrée dans plus de 30 pays dans le monde.

Source : 3D Natives